Überblick über kohlenstofffaserverstärkte Materialien in Wasserstoffspeichern und Batteriegehäusen für Elektrofahrzeuge

2024-03-18 10:09

Abstrakt:

Dieser Artikel untersucht den Status quo und die Forschungsentwicklungen von kohlenstofffaserverstärkten Materialien für die Wasserstoffspeicherung und Batteriegehäuse von Elektrofahrzeugen im Bereich neuer Energiefahrzeuge. Es bewertet die Klassifizierungen und Trends von Hochdruckgasflaschen und Batteriegehäusen, untersucht die Vor- und Nachteile von Kohlefasermaterialien in ihren aktuellen Verwendungszwecken und prognostiziert die Anwendungen und Perspektiven dieser fortschrittlichen Materialien in der zukünftigen Landschaft neuer Energiefahrzeuge.

Die Umstellung auf Leichtbaumaterialien zur Reduzierung des Gesamtgewichts ist zu einer Schlüsselstrategie bei der Förderung des Leichtbaus von Fahrzeugen mit neuer Energie geworden. Fortschritte in der Materialwissenschaft haben zur Einführung verschiedener leichter Faserverbundwerkstoffe, einschließlich glas- und kohlenstofffaserverstärkter Materialien, in der neuen Energie-Automobilindustrie geführt.

Kohlefaserverbundwerkstoffe, die für ihre geringe Dichte, hohe Festigkeit, Korrosionsbeständigkeit und Ermüdungsbeständigkeit bekannt sind, gehören zu den am häufigsten eingesetzten Hochleistungsfaserverbundwerkstoffen im Automobilsektor. Ihre Anwendungen umfassen mehrere Fahrzeugsysteme, einschließlich Karosserie, Motor, Getriebe und Fahrgestell, und verbessern die Fahrzeugleistung und -sicherheit.

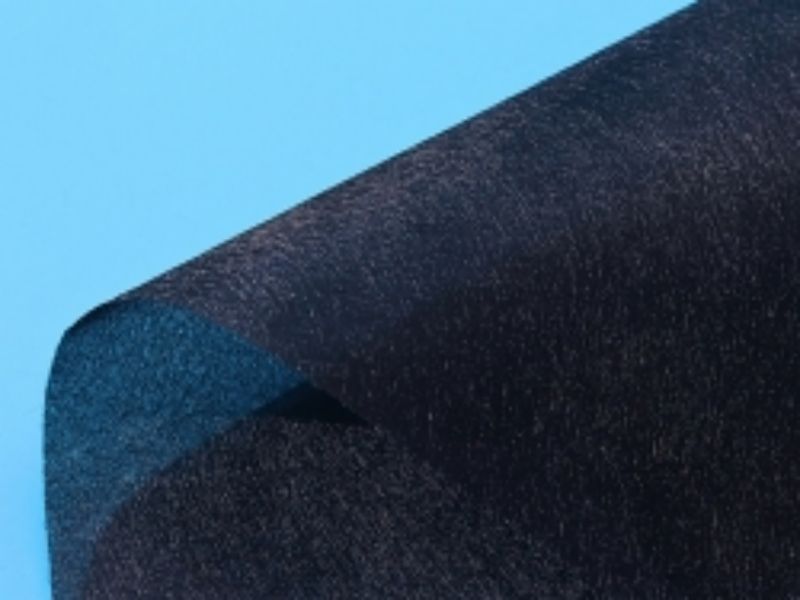

01 Kohlefaser-Übersicht

Kohlenstofffasern werden typischerweise nicht direkt, sondern als Verstärkung verwendet und mit Harz-, Metall- oder Keramikmatrizen kombiniert, um Kohlenstofffaserverbundwerkstoffe zu bilden. Diese Fasern bieten erhebliche Vorteile: (1) geringe Dichte und hohe Festigkeit mit einer Dichte von nur 1,5 %2,0 g/cm³, halb so viel wie bei leichten Aluminiumlegierungen, und 4~5Mal so stark wie Stahl und 6- bis 7-mal so stark wie Aluminium; (2) Beständigkeit gegenüber hohen und niedrigen Temperaturen, Beibehaltung der Integrität in nicht oxidierenden Atmosphären bis zu 3000 °C und keine Versprödung bei Temperaturen von flüssigem Ammoniak; (3) ausgezeichnete elektrische Leitfähigkeit mit einem spezifischen Widerstand von 775 Ω·cm für hochmodulige Kohlenstofffasern und 1500 Ω·cm für hochfeste Fasern bei 25 °C; (4) Säurekorrosionsbeständigkeit, beständig gegen konzentrierte Salzsäure, Phosphorsäure, Schwefelsäure usw.

Kohlenstofffasern können nach Vorläufertyp, mechanischen Eigenschaften und Filamentbündelgröße kategorisiert werden. In der Praxis hängt die Klassifizierung oft von der Zugfestigkeit und dem Modul ab, wobei hochfeste Typen Festigkeiten von 2000 MPa und Moduli von 250 GPa haben, hochmodulige Typen einen Modul von über 300 GPa haben, ultrahochfeste Typen eine Festigkeit von über 4000 MPa haben usw Ultrahochmodultypen mit einem Modul von mehr als 450 GPa.

02 Anwendungsstatus von Kohlefaserverbundwerkstoffen im Automobilbereich

Der Drang nach grüner Energie und Energiesparmaßnahmen hat die Messlatte für den Leichtbau im Automobilbereich immer höher gelegt. Nach Angaben der European Aluminium Association kann eine Reduzierung des Fahrzeuggewichts um 10 % zu einer Verbesserung der Energieeffizienz um 6 bis 8 % und zu einer Reduzierung der Schadstoffemissionen pro hundert Kilometer um 10 % führen. Bei Fahrzeugen mit neuer Energie kann eine Gewichtsreduzierung um 100 kg die Reichweite entsprechend um etwa 6 bis 11 % erhöhen.

Kohlefaserverbundwerkstoffe, die für ihr geringes Gewicht und ihre hohe Festigkeit bekannt sind, finden in Fahrzeugen umfangreiche Anwendung und verbessern deren Leistung und Sicherheit in verschiedenen Systemen, einschließlich Karosserie, Motor, Getriebe und Fahrgestell.

03

Anwendungen von Kohlefaserverbundwerkstoffen in der Wasserstoffspeicherung

Aufgrund ihrer hohen Festigkeit, Korrosionsbeständigkeit, Ermüdungsbeständigkeit, Flammhemmung und Dimensionsstabilität sind Kohlefaserverbundwerkstoffe zu idealen Ersatzstoffen für die Wasserstoffspeicherung in neuen Energiefahrzeugen und leichten Batteriegehäusen geworden.

3.1 Anwendungsszenarien für Hochdruck-Wasserstoffflaschen

Die Verwendung von Hochdruckgasflaschen zur Speicherung und Freisetzung von Wasserstoff ist eine weit verbreitete Methode. Abhängig vom Material werden diese Zylinder in vier Typen eingeteilt: vollständig aus Stahl, Stahlauskleidung mit Faserumwicklung, Metallauskleidung mit Faserumwicklung und Kunststoffauskleidung mit Faserumwicklung. Diese unterschiedlichen Strukturen und Materialien führen zu unterschiedlichen Kosten, Reifegraden und Anwendungsszenarien.

Derzeit sind kohlenstofffaserverstärkte Materialien die gängige Materialwahl für die Herstellung von Hochdruck-Wasserstoffspeicherzylindern für Fahrzeuge, obwohl technische und kostentechnische Herausforderungen bestehen.

04

Anwendungen von Kohlefaserverbundwerkstoffen in Batteriegehäusen

Die Stabilität und Sicherheit neuer Energiebatterien stehen seit jeher im Mittelpunkt der Branche. Batteriegehäuse, die für den Schutz von Batteriemodulen vor äußeren Einflüssen unerlässlich sind, müssen Anforderungen an Korrosionsbeständigkeit, Isolierung und Temperaturbeständigkeit erfüllen. Herkömmliche Batteriegehäuse bestehen normalerweise aus Stahl oder Aluminiumlegierungen. Mit dem technologischen Fortschritt werden jedoch zunehmend Leichtbaumaterialien wie Kohlefaserverbundwerkstoffe eingesetzt, die neue Möglichkeiten für die Entwicklung neuer Energiefahrzeuge bieten.

05

Abschluss

Hochdruckgasflaschen mit mit Fasern umwickelten Metall- und Kunststoffauskleidungen sind der gängige Standard in der aktuellen Fertigungstechnologie. Kohlefaser weist mit ihren außergewöhnlichen Eigenschaften ein großes Potenzial bei der Herstellung von Hochdruckgasflaschen und Batteriegehäusen auf. Aus Kostengründen muss eine weitverbreitete Anwendung dieser fortschrittlichen Materialien in Batteriegehäusen jedoch noch realisiert werden. Da sich neue Energietechnologien weiterentwickeln und die Kosten für Materialanwendungen sinken, werden Kohlefaserverbundwerkstoffe in Zukunft eine wichtige Rolle spielen.