Quarzfasern aus Siliziumdioxid und natürlichen Quarzkristallen

2024-11-20 13:26

Einführung

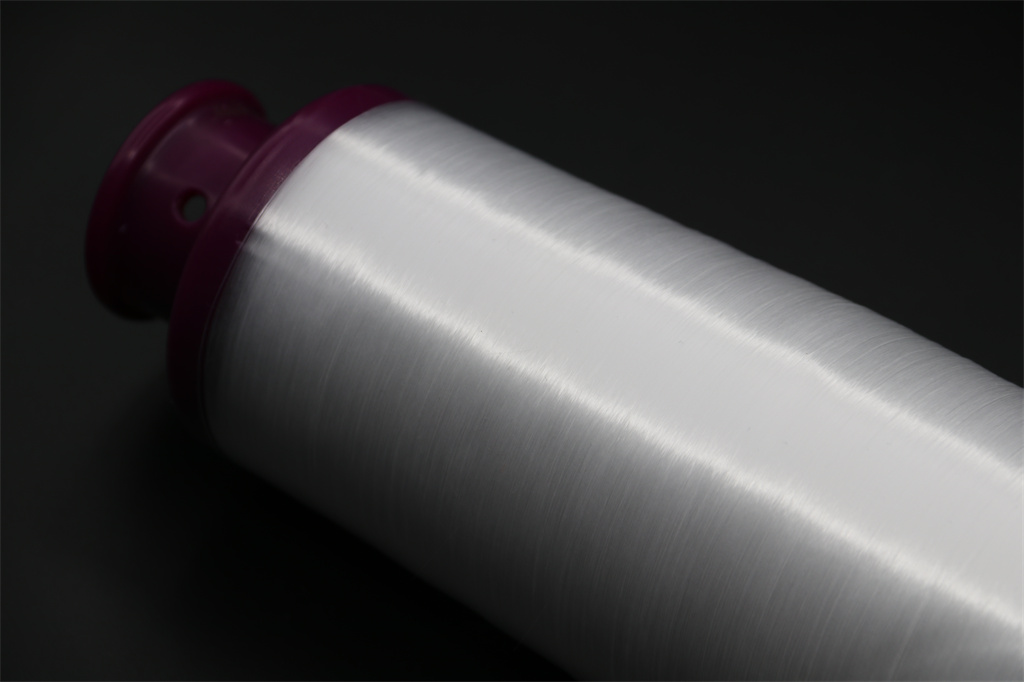

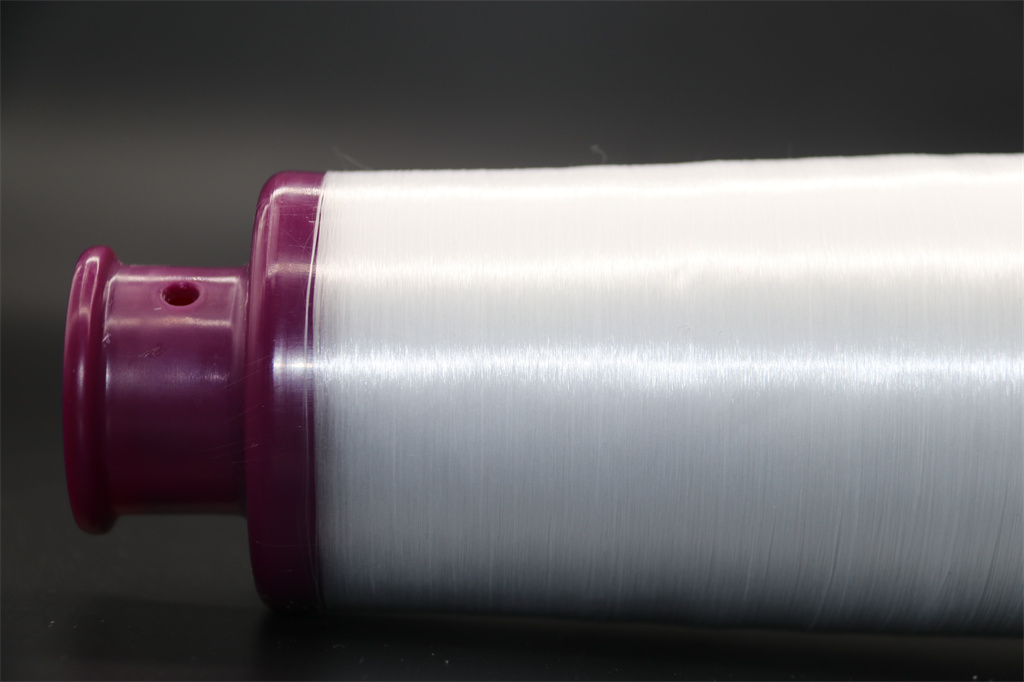

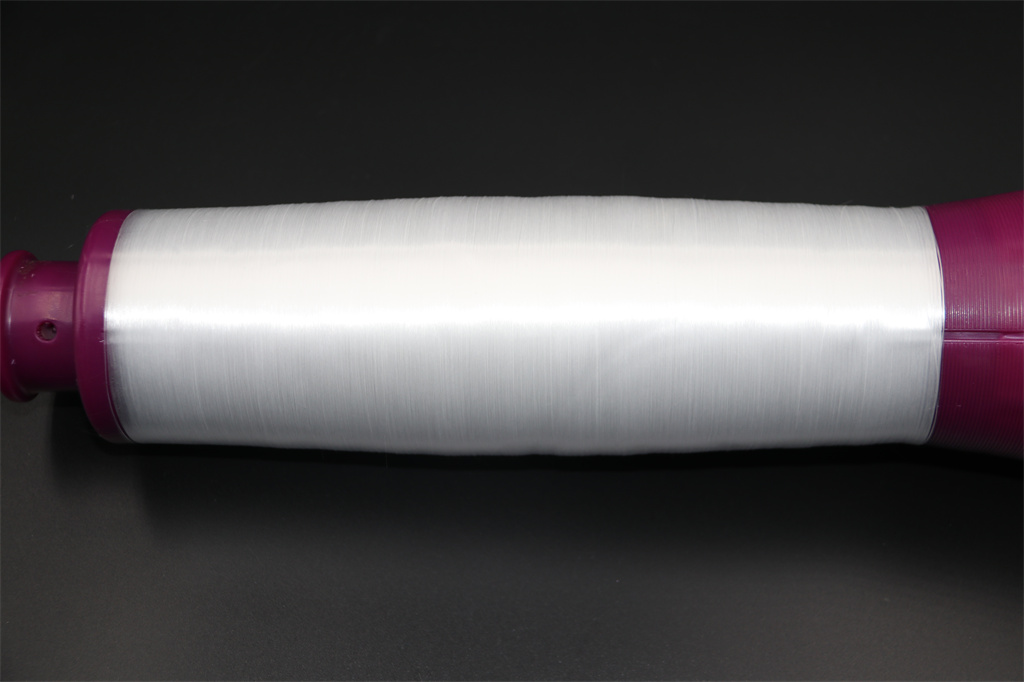

Quarzfasern sind anorganische Fasern aus hochreinem Quarz oder natürlichen Kristallen mit Durchmessern von einigen Mikrometern bis zu einigen zehn Mikrometern. Sie behalten einige Merkmale und Eigenschaften von festem Quarz bei und sind ausgezeichnete Materialien für hohe Temperaturbeständigkeit. Quarzglasfaser hat einen SiO2-Massenanteil von über 99,9 %. Ihre Hochtemperaturleistung ist der von hochsilikatischen Fasern überlegen, mit einer Langzeitgebrauchstemperatur von bis zu 1200 °C und einem Erweichungspunkt von bis zu 1700 °C. Darüber hinaus besitzt sie hohe elektrische Isoliereigenschaften, ist brennfest, temperaturschockbeständig, hat ausgezeichnete dielektrische Eigenschaften und eine gute chemische Stabilität. Daher spielen Quarzfasern eine wichtige Rolle in der Militär-, Landesverteidigungs-, Luft- und Raumfahrtindustrie und werden bei der Herstellung von Gegenständen wie Raketendüsen und Wärmeschutzvorrichtungen für die Luft- und Raumfahrt verwendet.

Vorbereitung

Zu den Verfahren zur Herstellung von Quarzfasern gehören:

1. Schmelzen von Quarzstäben oder -rohren mit einer Wasserstoff-Sauerstoff-Flamme und anschließendes Blasen zu Fasern mit einer Wasserstoff-Sauerstoff-Flamme zur Herstellung von Quarzwolle mit einem Durchmesser von 0,7~1μm?

2. Formen von Kurzfasern und deren Filzschichten durch Schmelzen von Quarz mit einer Flamme und Verwendung eines Hochgeschwindigkeitsluftstroms;

3. Erweichen von Quarzfilamenten oder -stäben mit konstanter Geschwindigkeit durch eine Wasserstoff-Sauerstoff-Flamme oder Gasflamme und anschließendes schnelles Ziehen in lange Fasern.

Verwandte Forschung

Thermischer Schädigungsmechanismus von Quarzfasern

Quarzfasern werden häufig in Umgebungen mit hohen Temperaturen eingesetzt. Bei hohen Temperaturen neigen Quarzfasern zu thermischer Zersetzung, was ihre Hochtemperaturleistung beeinträchtigt. Es gibt umfangreiche Forschungen zu den Phasenänderungen von Quarzmaterialien bei hohen Temperaturen, aber nur wenige Berichte über den thermischen Schadensmechanismus von Quarzfasern.

Forscher haben die Phasenumwandlung unter Hochtemperaturbedingungen, die Veränderungen der Oberflächenmikrostruktur und ihre Auswirkungen auf die mechanischen Eigenschaften untersucht, um theoretische Unterstützung für die Verlängerung der Lebensdauer von Quarzglasfasern und die Ausweitung ihrer Anwendungsgebiete zu liefern.

Die Ergebnisse zeigen, dass der Rückgang der Quarzfaserfestigkeit in zwei Phasen unterteilt werden kann:

1. Im Bereich unter 600 °C nimmt der Durchmesser der Quarzfasern aufgrund der Verflüchtigung des Oberflächenbehandlungsmittels allmählich ab und es treten allmählich Defekte wie Risse, Streifenwölbungen und Narben auf, was zu einer langsamen Abnahme der Zugfestigkeit der Quarzfasern führt.

2. Im Bereich von 600~1000℃, das Oberflächenbehandlungsmittel ist bereits vollständig verdunstet. Während des Heiz- und Kühlprozesses beginnen sich die Streifenwölbungen und -narben aufgrund der thermischen Belastung abzulösen, wodurch neue Oberflächenrisse und Defektstellen entstehen. Je höher die Temperatur, desto ausgeprägter ist das Ablösen der Streifenwölbungen und -narben, was ein Hauptfaktor für die Verringerung der Festigkeit von Quarzfasern in diesem Temperaturbereich ist, was zu einer deutlichen Abnahme der Festigkeit von Quarzfasern führt, die bei 600 behandelt wurden.~1000℃.

Oberflächenbehandlung von Quarzfasern

Quarzfasern sind Glasfasern mit einem hohen SiO2-Gehalt, weisen eine hervorragende Leistung auf und werden häufig in Bereichen mit besonderen Materialanforderungen eingesetzt, wie etwa bei biomedizinischen Kathetern und der Abgasbehandlung. In den letzten Jahren werden sie aufgrund ihrer hervorragenden mechanischen und dielektrischen Eigenschaften zunehmend in der Luft- und Raumfahrt eingesetzt, insbesondere in Hochtemperatur-Antennenhaubensystemen. Derzeit konzentriert sich die Forschung an Quarzfasern hauptsächlich auf ihre Kristallisationsleistung und Oberflächenbeschichtungsmodifikationen. Keramikmatrix-Verbundwerkstoffe für Antennenhauben mit ultrahoher Mach-Zahl verwenden häufig eine kontinuierliche Quarzfaserverstärkung. Um die Bündelbarkeit von Quarzfasern zum Weben aufrechtzuerhalten, muss während des Faserherstellungsprozesses ein Immersionsmittel hinzugefügt werden. Der Hauptbestandteil des Immersionsmittels ist organisches Material. Antennenhauben mit Keramikmatrix erfordern im Allgemeinen eine Hochtemperaturbehandlung im Vakuum oder in einer Schutzatmosphäre, um das Endprodukt zu erhalten, wodurch das organische Material verkohlt und das Vorhandensein von freiem Kohlenstoff die dielektrischen Eigenschaften der Antennenhaube stark beeinträchtigen kann. Daher muss bei der Herstellung von quarzfaserverstärkten Keramikmatrix-Antennenhaubenmaterialien das Oberflächenimmersionsmittel der Faser entfernt werden, während die Beschädigung der Quarzfasern minimiert wird. Es liegen jedoch noch keine Berichte darüber vor, wie das Immersionsmittel entfernt wird, welche Änderungen sich vor und nach der Entfernung in Oberflächenmorphologie und -zusammensetzung ergeben und welche Leistungsänderungen sich ergeben.

Einige Forscher haben Methoden zur Entfernung des Oberflächenimmersionsmittels von Quarzfasern untersucht. Sie führten SEM- und XPS-Analysen an Quarzfasern durch, die mit unterschiedlichen Mitteln behandelt wurden, und verglichen die Änderungen der Zugfestigkeit vor und nach der Behandlung. Die Ergebnisse zeigen, dass eine Hochtemperatur-Wärmebehandlung das Oberflächenimmersionsmittel vollständiger entfernen kann und dass die Festigkeit von Quarzfasern empfindlich auf die Wärmebehandlungstemperatur reagiert.